Indice

Nonostante l’uso sempre più frequente di laminati plastici, vetro e metallo, il legno resta il materiale « principe » per la costruzione dei mobili. Dovendoci occupare della loro riparazione, quindi, riteniamo essenziale riferirci, seppur brevemente, alle sostanze con cui sono stati costruiti.

I legnami in commercio possono essere classificati secondo la loro preparazione o secondo l’essenza di legno; in altre parole secondo il modo in cui il legno è stato tagliato e in seguito confezionato o secondo la qualità e il tipo dell’albero da cui trae origine. Acquistando in falegnameria la materia prima per la costruzione o la riparazione di un mobile, si può stare certi che il legno è già pronto all’uso: è già stato sottoposto, cioè, a stagionatura naturale o artificiale, e non dovrebbe più riservare brutte sorprese. È tuttavia consigliabile, per ogni acquisto, spiegare a che cosa serve il pezzo richiesto: nella maggior parte del casi il falegname sarà in grado di consigliarvi ed evitarvi sbagli o spese inutili. Dovendo acquistare legnami pregiati, quindi costosi, è sempre bene esaminare con cura la merce, per assicurarsi che non ci siano elementi dannosi (spaccature, nodi ecc.) che porterebbero, in fase di lavorazione, ad uno scarto di materiale decisamente eccessivo.

Le forme disponibili

Le più diffuse sono le travi, i travicelli, i murali, le correnti, i panconi e i tavoloni: tutti profilati di legno massello (cioè legno massiccio) ricavati dai tronchi degli alberi segandoli in senso longitudinale, e caratterizzati dall’avere una sezione rettangolare con le dimensioni delle coppie di lati non troppo differenti fra loro, fino ad essere, in taluni casi, esattamente uguali (e avremo in tal caso una sezione quadrata). Questa loro caratteristica li rende adatti per ricavare strutture, intelaiature, parti spesse e piene di mobili. Tavole, pannelli e assi-celle sono anch’essi di legno massello, da tronchi segati in senso longitudinale, ma con sezione rettangolare I cui lati sono ben diversi. Sono quelle che, in uso corrente, si chiamano assi, e servono — nella costruzione dei mobili — per le parti di completamento e copertura.

Oltre a queste forme di legno massiccio, tuttavia, ve ne sono altre che, per le loro caratteristiche, fisiche o di prezzo, trovano un uso sempre crescente nel mondo dei mobili. È il caso, per esempio, dei compensati: fogli di spessore variabile fra 1 e 30 mm, ottenuti incollando più fogli sottili (detti piallacci) in modo che le loro fibre siano a 90° l’una con l’altra. È il modo migliore per garantire l’indeformabilità del legno, e per questo il compensato è largamente usato nella costruzione di mobili che possano essere esposti all’umidità (come in cucina) o a continui sbalzi di temperatura. È possibile ottenere compensati di quasi ogni tipo di legno, anche dei più pregiati. In quest’ultimo caso, tuttavia, si tende ad usare l’essenza pregiata soltanto per i due piallacci esterni, usando un legno più economico per i fogli Interni. Questa realizzazione permette di ridurrei costi e consente la finitura di un mobile senza dovergli applicare una impiallacciatura esterna, sovente difficile da fare aderire e, in seguito, da levigare.

Un altro tipo di materiale reperibile in falegnameria è costituito dalla famiglia dei paniforti. Sono tavole II cui spessore varia, generalmente, fra i 16 e i 24 mm. Sono composti da due fogli di legno sottile o di compensato fra i quali sono state sistemate varie liste di legno accoppiate, incollate fra di loro. Come i compensati, di cui ricalcano la struttura, sono indeformabili e sono quindi adatti per costruire mensole, ripiani, superfici di tavoli e scrivanie.

Restano infine gli agglomerati: si tratta, per lo più, di tavole ottenute usando scarti di lavorazione delle segherie (trucioli, segatura ecc.) che vengono pressati e incollati. È un prodotto solido ed economico anche se poco « prezioso » da un punto di vista estetico. Gli agglomerati sono comunemente chiamati « truciolari ». I nomi tecnici più diffusi, tuttavia, sono masonite e faesite. La prima, sovente prodotta in pannelli forati, smaltati su un lato e adibiti come rivestimenti e divisori, prende in commercio il nome di « salamandra ». Un altro tipo (la cosiddetta « salamandra legno », senza fori) può essere preparato, con opportune lavorazioni, in modo da riprodurre fedelmente l’aspetto esterno di alcuni legni pregiati e può quindi essere usato per la costruzione di mobili abbastanza economici.

Le essenze legnose

Elenchiamo qui i legni oggi più diffusi, insieme con quelli che conobbero miglior gloria in tempi passati e che costituiscono quindi la maggior parte del mobili vecchi o antichi su cui avrà da esercitarsi la mano del bricoleur;

quercia: colore chiaro. Impiegato soprattutto per mobili massicci (armadi, scaffali) o rustici. È uno dei legni che resiste maggiormente alle insidie del tempo, come testimoniano i numerosi mobili antichi giunti fino a noi;

noce: ce ne sono due tipi. Quello europeo è un legno duro, compatto, pesante, di colore scuro e con belle venature. Quello delle Filippine ha una maggiore intensità di colore e venature più appariscenti. Entrambi i tipi, però, sono poco resistenti agli « attacchi » degli insetti e agli agenti atmosferici;

teck: è un legno oleoso, duro e resistente. Di colore rosso cupo, non è soggetto a spaccature e resiste bene agli insetti. Assume una bella patina invecchiando. È però molto costoso, prodotto com’è soltanto nel Siam. Quello che comunemente viene chiamato teck è invece afromosia, un legno di origine africana con caratteristiche qualitative leggermente inferiori a quelle del teck vero, ma in compenso molto più economico; abete: bianco con venature rossicce, leggero, nodoso, usato soltanto per le strutture, per mobili rustici, o per mobili verniciati a lacca;

pioppo: bianco, leggero, facile da lavorare. È usato principalmente per costruire le strutture (nascoste) di mobili leggeri, tavolini, cassetti;

pino americano: giallo rossiccio, resinoso, a fibra diritta, molto compatto. Viene generalmente usato per mobili rustici o, rivestito con speciali vernici impermeabili, per mobili da giardino;

acero: chiarissimo, con una fibra molto fine e durezza media, è considerato soprattutto

un legno da finitura, per le sue qualità di lucidatura e di invecchiamento. Serve soprattutto per impiallacciature e compensati pregiati utilizzati nella costruzione di armadi;

frassino: chiaro, con venature regolari. È molto elastico e resiste bene all’umidità, ma è facile vittima dei tarli; viene spesso usato per impiallacciature;

palissandro: ne esistono due varietà. Il palissandro India, comunemente detto legno rosa per il suo colore rosso violaceo, è molto pregiato ed è usato, oltre che per oggetti vari di arredamento, per impiallacciature. Nello stesso modo viene utilizzato il palissandro Rio, di colore più scuro, che ha il pregio di essere praticarperite immune dall’attacco degli insetti;

betulla: bianco, di media durezza. Il suo impiego è generalmente limitato alla costruzione di mobili rustici da cucina o da sala da pranzo, con una finitura di vernice opaca;

ebano: è da considerare, per molte sue caratteristiche, il « re » dei legni. Durissimo, pesante, con struttura omogenea e compatta. Non si screpola, non si spacca, non è attaccato dagli insetti. Il súo colore scurissimo, quasi nero, si presta a una lucidatura a specchio. Un solo neo: è costosissimo, e viene quindi usato soltanto per lavori di intarsio o di stipetteria;

olmo: color marrone rossiccio, con venatura regolare. Resiste bene all’umidità. Per questo serve ottimamente per la costruzione di utensili di legno o di perni usati per la « spinatura » dei mobili;

mogano: colore rossiccio, che diventa rosso scuro con l’età. Duro, compatto, venatura regolare, facile da lavorare e lucidare. Adatto a qualsiasi impiego, è uno dei legni più diffusi, anche perché non viene attaccato dai tarli;

ciliegio: rossiccio, compatto, è usato soprattutto per lavori delicati e di intarsio. Il suo uso è molto limitato per gli attacchi da tarli e da umidità a cui va facilmente soggetto;

faggio: biancastro, invecchiando diventa bruno. È un legno molto elastico, facile da plasmare, quindi molto adatto alla costruzione di mobili con superfici curve. II trattamento a vaporizzazione, cui è oggi sottoposto, lo rende più resistente al lavorio dei tarli;

castagno: giallastro, con venature più scure, è molto usato per mobili rustici. È soggetto ad essere attaccato dagli insetti;

cedro: giallastro, scurisce col tempo. Se usato per mobili da giardino, invece, tende a diventare argentato per effetto dell’umidità, a cui tuttavia resiste, come resiste ai tarli.

Gli attrezzi

La riparazione dei mobili consiste, il più delle volte, in un accurato intervento chirurgico dove la precisione è caratteristica indispensabile. Per questo gli strumenti di misurazione occupano un posto di primo piano nell’attrezzatura di chi intenda riparare per conto proprio i mobili di casa. Oltre al metro snodabile, il più adatto quando si lavora su grosse superfici, occorre un metro metallico, del tipo che si arrotola, in modo da poter entrare più facilmente in cassetti e angoli « invisibili ». Per accertarsi che il mobile riparato ‘o in fase di riparazione sia perfettamente in piano, sarebbe inoltre opportuno procurarsi una livella a bolla d’aria; volendo si può, come alternativa, costruire un livella. Altri strumenti essenziali sono la squadra, che consente la massima precisione nel giustapporre due parti ad angolo retto fra di loro, e il « graffietto », un piccolo meccanismo che permette di segnare con una punta aguzza o con una matita una linea parallela al bordo esterno della tavola da tagliare.

Per poter utilizzare il legno occorre tagliarlo e poi rifinirlo. Eccoci quindi alla scelta delle seghe. Il tipo più comune è la cosiddetta sega da falegname, In cui la inclinazione della lama può essere variata a piacere, e in cui la tensione è facilmente regolabile con la funicella che collega i due bracci della sega, che a loro volta fanno perno su un asse centrale. Il tipo più comune senza lama a tensione è il saracco o segaccio, di lunghezza fra i 25 e i 70 cm, con manico aperto o chiuso. II segaccio a dorso (da 20 a 50 cm, meglio se a manico aperto), la sega a lame multiple, in cui si possono anche inserire lame lunghe e sottili in grado di entrare nel buco di una serratura, e il seghetto ad arco (il cosiddetto « traforo ») completano questo settore dell’attrezzatura, a meno che si desideri fare ricorso a una delle seghe elettriche applicabili al mandrino dei più comuni trapani per dilettanti.

Segato un pannello o un travicello, tuttavia, lo si deve lisciare. Occorre qui, anzitutto, una pialla di legno (lunga circa 60 cm) necessaria per le grandi superfici. Per le superfici ridotte è più utile il pialletto alla romana (20-30 cm). Gli altri tipi di pialletto (alla palermitana, alla veneta, alla genovese) differiscono per l’impugnatura.

Dovendo piallare superfici di piccola larghezza è utile la sponderuola, in cui il taglio può essere regolato fra 1 e 3 cm. Per una finitura più accurata, dopo l’uso della pialla, si può ricorrere a una levigatrice elettrica, a funzionamento orbitale. Oppure, con un blocchetto di legno (o, meglio, di sughero) a cui si avvolge cartavetro 00, si può lavorare a mano. Se occorre semplicemente ripulire una parte della superficie (da colla secca o altre sostanze estranee), o grattare via la superficie del legno che è stata danneggiata (da una bruciatura di sigaretta, per esempio) basta una lama da modellista, o una rasiera o raschiatoio. Questa è una lama sottile di acciaio temprato, spessa 1 o 2 mm, con un lato affilato. La si manovra impugnandola con entrambe le mani e tirandola sulle superfici con direzione obliqua rispetto alle fibre. Per superfici sagomate si usano raschietti con lama molto stretta e impugnatura per entrambe le mani.

Per intagliare il legno sono essenziali scalpelli da legno. Risulta essere meglio averne uno da 20 mm e un altro da 8, più un bedano (uno scalpello molto sottile) per intagli in profondità. Altri attrezzi di rifinitura sono la lima e la raspa.

Una morsa è essenziale per bloccare l’oggetto su cui si lavora. Nel caso del legno, inoltre, è necessario disporre anche di morsetti portatili, del tipo piccolo (cosiddetto « a G ») e di quello più lungo (a fascia), per bloccare insieme parti incollate.

Per forare superfici di legno, o per estrarre viti rotte, è necessario un trapano, meglio se elettrico, con punte da legno o da ferro. Per il solo legno, tuttavia, può bastare un girabacchino con mecchie di varie dimensioni. Dovendo semplicemente preparare la sede per una vite, può essere sufficiente un succhiello.

Per avvitare è sempre bene disporre, per le diverse necessità, di un cacciavite grande, uno piccolo e uno « rinforzato » (medie dimensioni). Per i lavori in cui manca lo spazio per far ruotare la mano, può servire un cacciavite automatico, di quelli che girano sul proprio asse esercitando una pressione sull’impugnatura. Utile, ma non essenziale, un cacciavite magnetico, per poter arrivare con la vite in punti irraggiungibili con la mano.

Per togliere chiodi occorre un paio di tenaglie, da affiancare a un paio di pinze. Per metterli, invece, occorre un martello da falegname e un punzone per fare scomparire la testa del chiodo nel legno. Per gli incastri di legno e i lavori più pesanti ci vuole una mazza, mentre il martello di gomma è necessario quando si debbono riparare delicati intarsi.

Gli adesivi

Gli adesivi adatti alle esigenze delle lavorazioni di falegnameria possono essere ridotti a cinque tipi: colla animale, colla alla caseina, colla di resina, colla polivinile e colla a base di gomma. La scelta di un tipo o dell’altro dipende unicamente dal genere della riparazione o del montaggio da effettuare, dal tempo a propria disposizione, infine dal tipo di uso cui l’oggetto da incollare 8 destinato (per esempio, è assurdo l’uso di colla animale o colla polivinile in cucina, dove l’umidità provocherebbe sicuramente un rapido scollaggio con conseguenze facilmente immaginabili);

colla animale: è detta anche « colla forte » o colla da falegname. È il tipo più antico di adesivo per mobili, utilizzato quando le resine e le plastiche non esistevano ancora

e le materie prime si traevano dalla natura. Si chiama colla animale, infatti, perché è generalmente tratta da resti biologici (ossa, talora sangue, tessuti animali di vario genere). Questo spiega, tra l’altro, il suo forte odore. E spiega anche, trattandosi di un .elemento molto semplice, la sua scarsa stabilità. Oggi, in pratica, la colla animale è quasi completamente abbandonata, sebbene sia la più economica offerta dal mercato. Ha un’ottima presa, ma resiste male a umidità e calore. È in commercio sotto forma di fogli quadrati o rettangolari di colore giallastro trasparente. Per prepararla all’uso occorre sminuzzarla e lasciarla per almeno dodici ore in un bagno d’acqua fredda (una parte, in peso, di colla, e dueo tre parti d’acqua). Ne esce un impasto gommoso che si scalda poi a bagnomaria (se possibile facendo uso di appositi recipienti di ghisa o alluminio) alla temperatura di 50 o 60°C. Attenzione: superando tale temperatura si rischia di rovinare la colla. Si osservi inoltre che, una volta pronta all’uso, non deve essere lasciata raffreddare, perché la parte restante sarebbe inutilizzabile: è consigliabile, quindi, scaldarne soltanto quanta ne serve di volta in volta. È bene, durante il riscaldamento, mescolare con un bastoncino di legno, con il quale si possono anche raschiare dalla superficie e gettare via eventuali bollicine. Se durante il riscaldamento si osserva che la colla è troppo densa, allungarla con acqua calda a 60°C: mai con acqua bollente o fredda. Ancora: se viene usata nella stagione fredda, è bene riscaldare le due parti di legno da incollare, servendosi anche, qualora fosse possibile, di un comune ferro da stiro;

colla alla caseina: è detta anche « colla a freddo » perché, a differenza della colla animale, non richiede una laboriosa preparazione a bagnomaria. Resiste bene al calore e discretamente all’umidità. Si presenta come una polvere bianca, che deve essere mescolata con acqua secondo le proporzioni indicate dal fabbricante. Ma attenzione: bisogna togliere subito la colla che può fuoriuscire dalle giunture, perché può macchiare certi tipi di legno, soprattutto quelli « duri ». Per sciogliere colla alla caseina secca occorre usare acido ossali-co. Come per la colla animale, mettere in morsa le parti incollate: per un paio d’ore senza stringere troppo, poi per 24 ore con una chiusura strettissima;

colla di resina: si tratta di resine epossidiche. Sono l’adesivo più « nuovo » e più efficace, ma anche uno dei più costosi. Richiede non più di sei ore per una adesione completa e molto resistente. Se le due parti da incollare resistono al calore, tuttavia, si può ridurre quel tempo riscaldando (con una stufetta elettrica, se necessario) il lavoro. È eccellente per presa e resistenza anche in presenza di umidità e calore. Può presentarsi in tre forme: 1) due liquidi distinti che si mescolano prima dell’uso; 2) due polveri distinte che si mescolano con acqua prima dell’uso; 3) una polvere unica da mescolare ad acqua prima dell’uso;

colla polivinile: è probabilmente la più diffusa, soprattutto per uso casalingo. Si presenta come un liquido bianco e offre una buona presa, anche se mediocre resistenza a calore e umidità. Un’avvertenza, tuttavia: perché ci sia adesione è necessario che siano completamente eliminate tutte le tracce della vecchia colla rinsecchita;

colle a base di gomma: sono di due tipi, i cosiddetti « attaccatutto » e quelle « a contatto ». I primi sono da utilizzare quasi esclusivamente per interventi d’urgenza, quando non si può disporre di migliori adesivi da legno. La loro presa sul legno è appena discreta, ma resistono bene a umidità e calore. Le colle « a contatto », invece, sono più che soddisfacenti sotto tutti i punti di vista. Hanno il vantaggio di aderire non appena vengono a contatto, rendendo però impossibile qualsiasi successivo movimento delle parti, per quanto piccolo esso sia. Si applica la colla sulle due superfici, si aspetta che sia quasi asciutta, poi si mettono le due parti a contatto. È utile soprattutto peri mobili di cucina, in particolare per incollare fogli di laminato plastico al legno.

Gli accessori

Accenniamo qui agli accessori che non giustificano un trattamento specifico, ma la cui conoscenza è tuttavia essenziale per poter affrontare ad animo sereno la riparazione di un mobile. Sono, per esempio, le grandi famiglie dei chiodi e delle viti, con tutte le loro innumerevoli derivazioni: lastrine, cantonali ecc.;

chiodi: ce ne sono di ogni tipo e di ogni dimensione. I chiodi veri e propri possono essere con il « gambo » a sezione quadrata o circolare e la « testa », di conseguenza, a forma piramidale o conica. Soltanto in punta la sezione si riduce, per facilitare la penetrazione nel legno. Questi chiodi sono usati, in genere, nei grossi lavori di falegnameria, e non devono essere confusi con quelli che, impropriamente, vengono anche chiamati chiodi, ma sono in realtà punte o bullette, lunghe circa un centimetro, con il gambo rastremato dalla testa fino all’estremità di penetrazione. La loro testa, in genere, è a sezione circolare, praticamente piatta. Per i lavori di finitura, infine, ci sono le cosiddette punte a spillo. Sono, in pratica, bullette finissime senza la testa, o con una testa di poco superiore alla sezione del gambo. Il maggiore vantaggio di queste punte a spillo consiste nel fatto che possono scomparire completamente. E, poiché vengono in genere usate in fase di rivestimento, quindi nella parte maggiormente visibile del mobile, la cosa è importante. Non è superfluo ripetere anche qui che per martellare un chiodo in posizione occorre colpire in modo perfettamente verticale, per evitare che un angolo del martello possa colpire il legno. A lavoro quasi ultimato, conviene fare uso di un punzone, per evitare malaccorti colpi di martello sul legno. Questo è particolarmente vantaggioso con le punte a spillo, in quanto è possibile farle sprofondare completamente fra le fibre del legno. Basterà poi una punta di stucco, prima della lavorazione finale, per fare scomparire completamente ogni segno di intervento.

viti: quelle da legno, a differenza di quelle comunemente usate per Il metallo, sono appuntite, e con un gambo a forma leggermente conica. Esistono quattro tipi di base: le viti a testa piana, che sono a forma di imbuto e hanno il vantaggio di poter penetrare interamente nel legno, compresa la testa (la cui superficie sarà al filo con la superficie del legno); quelle a testa bombata, che di piatto ha soltanto la parte della testa collegata al gambo, e che quindi non può penetrare completamente nel legno; quella cosiddetta « a goccia di sego » che, come la vite bombata, non penetra completamente nel legno, ma la cui testa non è a forma di cupola bensì, come dice il nome, a forma di goccia caduta su un piano; infine la vite a testa quadra, cosi chiamata perché la testa, con o senza fessura per l’inserimento del cacciavite, è a dado e può quindi essere stretta con una chiave inglese (è adatta, quindi, ai lavori in cui le parti sono sottoposte a notevoli sforzi). Queste viti sono in commercio in vari materiali: ottone, acciaio, alluminio, leghe leggere. Dei tipi a testa piatta e a testa bombata esistono, soprattutto nella versione in lega leggera, i tipi predisposti per uso con i cacciavite a quattro punte. Prima di inserire una vite, di qualunque tipo essa sia, è opportuno praticare con un succhiello o un trapano un foro d’avviamento, più piccolo naturalmente che la sezione della vite. E, soprattutto, meno profondo della sua lunghezza. Per facilitare l’avvitamento, inoltre, si può cospargere la vite di grasso, olio, sapone o qualsiasi altra sostanza con capacità lubrificanti. Fra le viti dobbiamo includere anche gli occhio-li (viti che, al posto della testa, hanno un anello), i rampini (viti con il gambo piegato ad angolo retto là dove dovrebbe esserci la testa), i ganci (viti con estremità ricurva, a forma di gancio). Esistono infine viti che, nella testa, hanno un foro con filetto in cui si può avvitare una borchia: servono per particolari impieghi in cui è impossibile celare completamente la vite, ma non si vuole, anche per ragioni di estetica, che la testa della stessa rimanga in vista.

bocchette: sono le piastrine con cui si ricoprono I buchi delle serrature. Ce ne sono centinaia di tipi in commercio. Fattore comune, ovviamente, è il foro per poter introdurre la chiave;

lastrine e cantonall: sono gli eroi dei Mobili sfasciati e « impossibili » da aggiustare. Consistono in pezzi d’acciaio, rispettivamente diritti o ad angolo retto (ma ce ne sono anche di tipi a triangolo), in cui sono predisposti fori attraverso i quali passeranno le viti fissate poi alle due. parti da consolidare.

Le tecniche

La regola fondamentale di qualsiasi riparazione di mobili è di avere a propria disposizione tutto il materiale occorrente prima di iniziare il lavoro. Questo significa avere le parti di legno già tagliate e piallate nella giusta misura, disporre del numero esatto di chiodi, viti e altri accessori. I consigli che possiamo dare in questo capitolo riguardano appunto l’uso degli accessori trattati alle pagine precedenti, e le

regole generali » da osservare se si vuole avere successo nella lavorazione del legno. Nella falegnameria, e quindi nella riparazione dei mobili, l’aspetto che presenta sempre le maggiori difficoltà è quello dell’unione di due parti. Unione che, come si è visto, deve essere effettuata con colla, chiodi, viti, perni di legno o con più d’uno di questi metodi contemporaneamente. Oppure, ancora, con incastri di vario tipo del legno stesso;

gli incastri: riteniamo opportuno occuparcene soltanto di sfuggita, in quanto competono più direttamente ad un successivo volume di costruzione dei mobili. In fase di riparazione non ci sembra necessaria una competenza specifica in tal senso. Infatti, dovendosi sostituire la parte con gli incastri non si farà altro che copiare il pezzo rotto, oppure ci si limiterà a operazioni di pronto soccorso, con l’uso di chiodi, viti e colla. Ci sono, comunque, le unioni cosiddette « con linguetta e scanalatura »: si pratica una scanalatura in ciascuno dei due pezzi da unire, e in uno di essi si fissa una linguetta spessa il doppio della scanalatura stessa, su cui poggerà a sua volta l’altro pezzo. È naturale che la linguetta, anziché essere un pezzo separato, può essere ricavata su uno dei pezzi semplicemente piallando i due lati. Ci sono poi, di tipo molto comune, le cosiddette unioni « ad incastro », che consistono nel collegamento di due pezzi ad angolo retto con chiodi e colla. Su ciascuno dei due pezzi si segnerà con la matita o con il graffietto la parte da asportare, affinché le due parti .compenetrino l’una nell’altra. Il lavoro di sgrossatura potrà essere fatto con la sega, quello di finitura con lo scalpello rda legho. Di questo stesso tipo sono le unioni « ad angolo obliquo ». La loro caratteristica consiste nel fatto che intersecano di 45° l’angolo di unione dei due pezzi. Le unioni « a coda di rondine » sono fra le più

resistenti: l’estremità di una parte è sagomata a coda di rondine, cioè a collo stretto che si allarga verso l’esterno. Un incavo complementare viene prodotto nell’altra parte. Altro tipo molto comune è quello « a tenone e mortasa »: l’unione consiste nell’incastro di un dente (il tenone) in una sede corrispondente (la mortasa) ricavata nell’altra parte da unire;

unioni a colla: sono le più facili, ma anche le meno resistenti. La prima avvertenza di carattere generale è di assicurarsi che le facce da incollare siano ben spianate, e che aderiscano perfettamente. Se non lo fossero, occorre dar mano a cartavetro numero 00, e lisciare perfettamente le due superfici. Se le irregolarità fossero troppo grosse, si può ricorrere alla pialla o alla lima. Quando le due superfici sono perfettamente aderenti, spalmarle di colla con un pennello, con movimento regolare, « tirandola » in strati sottili. Poi unire le parti, stringerli con morsetti e lasciare per il tempo richiesto dal particolare tipo di adesivo usato. Un’avvertenza è di usare colle molto diluite per i legni teneri, e poco diluite per i legni duri;

unioni a chiodo: sono, il più delle volte, complementari all’uso della colla, per assicurare una migliore adesione delle due parti. Altro uso previsto per i chiodi è il fissaggio di fogli di compensato sul telaio di un mobile. Affinare con una lima la punta del chiodo, per evitare di rompere un legno troppo sottile o fragile. Nei legni duri, prima di martellare il chiodo in posizione, è opportuno spalmarlo di olio o di sapone;

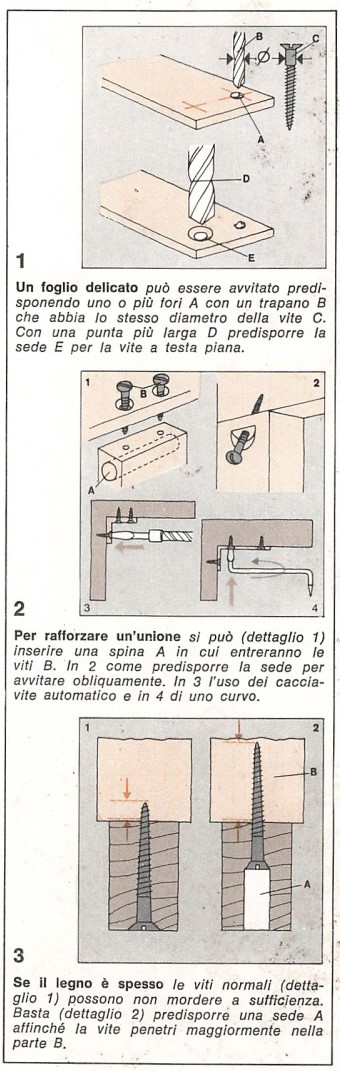

unioni a vite: sono il tipo maggiormente usato nella lavorazione del mobile, e riteniamo quindi opportuno dilungarci sull’argomento. La vite, infatti, non solo serve a sostituire altre viti (rotte o perse), ma è quanto mai adatta per le sue caratteristiche di tenuta ad effettuare il « rappezzo » di parti che originariamente non avevano viti, ma che richiederebbero un lavoro troppo complicato qualora si volesse effettuare la riparazione secondo gli schemi della costruzione. Le viti sono di tipo mordente, cioè si aprono da sé la via nel legno. Occorre però dare loro un piccolo aiuto, effettuando nel legno un piccolo foro con un succhiello che abbia diametro di circa la metà rispetto a quello esterno della vite. Ci sono, naturalmente, alcune eccezioni a questa regola fondamentale. Se il foglio di legno è troppo sottile o fragile (come indica il nostro primo disegno), o comunque non richiede da parte della vite una pressione a dilatazione, si può praticare nel legno stesso un foro con una punta di trapano che abbia lo stesso diametro della vite. Questo, naturalmente, dopo aver attentamente misurato

e segnato con una matita il punto esatto in cui la vite dovrà essere inserita (una regola fissa anche per i chiodi, e per qualsiasi altra operazione di giuntura). Con una punta di trapano leggermente più grossa, infine, toccare appena il foro, in modo da ottenere (come indica lo stesso disegno) una sede in grado di alloggiare una vite a testa piana. Basterà poi collocare il pezzo forato sull’altra parte e segnare con una matita o con un punteruolo passante per i fori dove si dovrà allestire la sede per la vite nell’altro pezzo. Si lavorerà poi di succhiello (a metà diametro) e si potranno quindi avvitare le due parti, con o senza uso di colla.

Sovente, nel lavoro di riparazione dei mobili, capiterà di dover inserire viti in posizioni particolarmente difficili. Nella fig. 2 sono riportati quattro casi tipici. Il dettaglio 1 indica come risolvere il problema di dover unire due parti a « T ». Inserendosi perpendicolarmente nella parte inferiore, cioè nella stessa direzione delle fibre di legno, le due viti farebbero poca presa, e rischierebbero di essere scalzate al primo sforzo. In tal caso si « opera » inserendo nel legno un perno cilindrico anch’esso di legno, detto spina, che viene fissato mediante colla. Si può poi procedere all’avvitamento: mordendo nella spina, le viti saranno saldamente fissate. L’uso delle spine, ricordiamo, permette altri generi di operazioni: l’unione, per esempio, di due parti in cui sono stati effettuati fori a distanze regolari; si incollano le spine nei fori di una parte e poi, dopo avere rivestito di adesivo anche l’altra estremità, si collega la seconda parte.

Torniamo ai problemi delle viti. Sempre nella fig. 2 si osservi (dettaglio 2) come si può inserire con maggior facilità una vite di traverso dopo aver predisposto con lo scalpello una sede adatta. Questo è il tipo di intervento più frequente quando si vuole fissare un’angolatura di telaio traballante senza smontare tutto e rifare gli incastri originali. Nei dettagli 3 e 4 rispettivamente, è indicato l’impiego di un cacciavite automatico (basta spingere e gira da solo), quando non c’è abbastanza spazio per il movimento della mano, e l’impiego di un cacciavite curvo. Se le due parti di legno da fissare con vite sono molto spesse, è opportuno agire come indicato in fig. 3. Nel dettaglio 1 si vede infatti la scarsa presa che avrebbe una vite normale. Può essere in tal caso sufficiente effettuare un foro, creando cioè una sede interna per la vite (come mostra il dettaglio 2), e la tenuta sarà perfetta.

Lavorando su compensato e legno massello

Ogni tipo di legno richiede un trattamento diverso. Il compensato si presta a certe lavorazioni, il legno massiccio (il massello) ad altre e gli agglomerati ad altre ancora (anche se, ai fini della riparazione di mobili, si può fare tutt’uno di massello e truciolare);

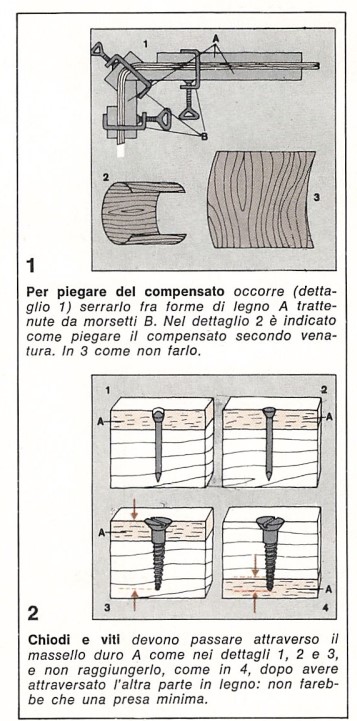

il compensato: fino a 2 mm di spessore può essere tagliato con una lama affilata (ideale la lama da modellista); per spessori superiori a questo, utilizzare seghetto a dentatura fine. Soltanto per spessori che superino i 12 mm si può usare una normale sega. Per quanto riguarda l’uso di chiodi e di viti, ricordare sempre che fanno buona presa se inseriti sulla faccia del foglio (ma le viti hanno sempre bisogno di un foro di avviamento fatto con il succhiello), mentre non tengono o addirittura rischiano di spaccare le fibre di legno se vengono invece infilate nei bordi. C’è anche il pericolo che un compensato soffice possa risultare danneggiato da una avvitatura troppo stretta. In tal caso si può fare uso di una rondella, fra vite e compensato, affinché la pressione risulti meglio distribuita. In fase di incollaggio, assicurarsi che la superficie del compensato sia abbastanza ruvida, in modo che la colla possa penetrare meglio; se non lo fosse, provvedere con un foglio di cartavetro. Se, durante la lavorazione, il foglio di superficie del compensato (l’impiallacciatura) dovesse staccarsi, interrompere subito il lavoro, incollare la parte che si stacca e metterla in pressione in un morsetto. Con il tipo più sottile di compensato è possibile, con un po’ d’allenamento, creare delle forme curve che possono risultare particolarmente utili nella riparazione di vecchi mobili. Il compensato di betulla è uno dei più adatti a questo trattamento, È ovvio che il compensato si piega tanto più facilmente quanto più è sottile. È opportuno, tuttavia, piegarlo secondo venatura, come è indicato nel dettaglio 2 della fig. 1. Molto più difficile, e con pericolo di rottura, la piegatura esemplificata nel dettaglio 3. Per piegare il compensato è sempre bene bagnare leggermente quella che sarà la parte esterna della curva. Bloccare poi due o tre fogli di compensato sottile in una morsa (dettaglio 1) e lasciarli almeno 12 ore. Quando i! compensato sarà perfettamente asciutto, incollare i vari strati e rimetterli nella forma sotto morsa fino a quando la colla si sarà perfettamente asciugata. Osserviamo che l’idea di incollare più fogli di compensato sottile è dovuta alla maggiore facilità di curvatura e al fatto che, così incollati, non tenderanno a raddrizzarsi;

il legno massello: il suo problema maggiore, poiché incollatura, lisciatura e taglio non presentano particolari difficoltà, consiste nell’inchiodatura e nell’avvitatura. Devono avvenire, come indicano i dettagli 1, 2 e 3 dalla fig. 2, attraverso il legno massello, soprattutto se questo è legno duro. Il dettaglio 4, in cui soltanto la punta della vite raggiunge il legno duro, indica un modo di operare sbagliato.